La idea de que el mundo puede ser una simulación no es nueva. La película Matrix ya la explotó en un apocalíptico escenario en el que los robots simulaban la vida cotidiana en la mente de los humanos para poder utilizarlos como fuentes de energía. Pero ¿qué pasaría si fueran los humanos los que controlan la simulación? ¿Qué datos podrían recolectar y de qué forma los aplicarían en el mundo real?

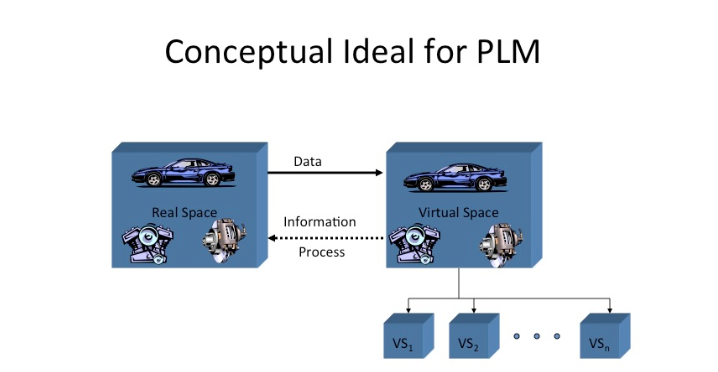

Esa es el principio general detrás de los Digital Twins o gemelos digitales, un concepto que planteó por primera vez Michael Grieves en una presentación en la Universidad de Michigan el 2002. El modelo de Grieves —pensado para monitorear de forma efectiva la vida útil de un producto— consideraba que un sistema real y uno virtual deberían estar conectados durante las cuatro fases típicas de la producción: desarrollo, manufactura, operación y desecho, lo que bautizó como Modelo de Espejo de Información.

Haciéndole honor a su nombre, ambos sistemas debían compartir información en todo momento y en tiempo real, como si uno fuera espejo del otro. El concepto fue vastamente expandido en un paper del 2011, también escrito por Grieves, y fue recién ahí que se usó por primera vez el término Digital Twin, más por cómo el académico explicaba el modelo que por el nombre con que lo había bautizado: como si fueran gemelos digitales. El concepto era más popular, vendible y se explicaba por sí mismo, así que el resto de actores de la industria lo adoptó y lo comenzó a usar de ahí en adelante.

Según explica Grieves en un documento más reciente, en la fase de creación el sistema físico no existe aún. El sistema comienza a tomar forma en un espacio virtual como un Prototipo de Gemelo Digital. O sea, el Gemelo Digital precede al aparato real. Este fenómeno no es nuevo. Durante gran parte de la historia humana el espacio virtual donde los sistemas eran creados existía en la cabeza de las personas. Recién en el último cuarto del siglo XX este espacio pudo existir dentro de los confines del espacio digital computacional.

“Esto abrió una forma completamente nueva de crear sistemas. Antes de este salto tecnológico el sistema tendría que haber sido implementado de forma física, primero en borradores y blueprints, luego en costosos prototipos”, explica Grieves. El salto en capacidad tecnológica de la última década ha permitido simular estos borradores y blueprints hasta el punto en que no tienen una diferencia perceptible con el producto en cuestión, más allá de la evidente: que no tiene un soporte físico.

Mayor productividad a menores costos

La virtualización de los sistemas-productos abre oportunidades de reducción de costos importantes: creación de prototipos virtuales, pruebas de comportamiento en infinitos escenarios, proyección de la duración de los componentes en cualquier situación a la que se sometan, y esto es solo en la fase previa a la construcción. Una vez que el producto ya está puesto en el mundo real, la sincronización con el digital twin permite un nivel de monitoreo y mantenimiento que nunca antes se había conocido. Cualquier información que pueda obtenerse inspeccionando en terreno el producto real tiene que poder ser obtenida también de su gemelo digital.

Según diversos estudios y análisis, la utilización de Digital Twins podría traer mejoras de hasta 30% en productividad solo en esta temprana etapa de la tecnología, divididos en optimización de la operación, eliminación de tiempos muertos por reparaciones y en general una visibilidad mucho mayor de lo que ocurre en los engranajes mismos de la operación. La Asociación Alemana de Tecnologías de la Información, Telecomunicaciones y Nuevos Medios (BITKOM, por sus siglas en alemán), estima que cada digital twin en la industria de manufactura tendrá un potencial económico de más de 78,000 millones de euros para el 2025.

Un documento de IBM resume las ventajas de los digital twins en los siguientes puntos:

- Visualizar productos en uso, por usuarios reales, en tiempo real

- Construir un hilo digital, conectando sistemas diversos y promoviendo la trazabilidad

- Refinar hipótesis con análisis predictivo

- Diagnóstico de averías en equipos remotos

- Administración de complejidades y nexos al interior de un sistema-de-sistemas

Muchas organizaciones ya están aplicando esta tecnología a su operación, o por lo menos ya se encuentra dentro de sus estrategias de transformación digital. Gartner nombró a los digital twins como una de las 10 más importantes tendencias en la tecnología para el 2017, nominación que repitió el 2018. Las consultora proyecta que “miles de millones de elementos estarán representados por gemelos digitales en los próximos cinco años”, algo que explotará de la mano con el Internet de las Cosas y que empujará a que alrededor del 50% de las grandes compañías industriales utilicen esta tecnología para el 2021. “Con un estimado de 21,000 millones de sensores conectados para ese año, los digital twins existirán como una fuerza múltiple imposible de ignorar en el futuro cercano”, indica el más reciente reporte.

La vanguardia a nivel de industrias está hoy en día representada por sectores como minería, energía y manufactura. Por ejemplo, las “granjas de viento digitales” de General Electrics (GE) aumentaron su productividad de forma considerable. GE usa el ambiente digital para informar de la configuración necesaria para cada turbina de viento previo a su construcción. Los objetivos de la empresa son generar ganancias de 20% en eficiencia mediante el análisis de la información que cada turbina reporta a su gemelo digital. “Por cada elemento físico en el mundo tenemos también una copia virtual corriendo en la nube que se enriquece con cada segundo de información operacional”, señaló recientemente a Forbes Ganesh Bell, Chief Digital Officer y general manager de Software & Analítica en GE Power & Water.

Una planta de Siemens en Amberg que produce sistemas de control computaciones utilizó digital twins para la escalación de su operación. La fábrica logró aumentar en 15 millones de unidades anuales su producción sin expandir sus edificaciones ni contratar más personas. Siemens creó una réplica virtual de la fábrica —un gemelo digital del emplazamiento completo—, que usaron para diseñar y probar las unidades de control, además de simular cómo hacerlas y cómo era necesario programar las máquinas encargadas de ello. Una vez que todo funcionó como se necesitaba, el digital twin le cedió el control a la fábrica física y comenzó la producción en serio. Hoy en día, la razón de defectos de la fábrica es casi cero: 99.9988% de las unidades no requieren ajuste alguno, reportó The Innovation Enterprise.

En América Latina, Anglo American ya está instalando digital twins en Brasil y en Chile para compensar la baja en la calidad del mineral extraído y capitalizar aumentos de 15% en productividad y 15% en ahorro de costos.

En México, la compañía petrolera BP comisionó a Konsberg Digital el desarrollo y la instalación de un digital twin para una plataforma en el Golfo de México para aumentar la seguridad y la productividad de la operación. BP estuvo involucrada en un desastre ambiental el 2010 que le ha costado a la compañía alrededor de $65,000 millones, supuestamente el uso de digital twins permitiría ahorrarse alguna catástrofe similar.

Estos casos no son los únicos pero son los de mayor escala de la actualidad. Lo cierto es que las aplicaciones posibles de digital twins en un contexto de Industria 4.0 son prácticamente ilimitados, y se verán aparecer con ímpetu en los próximos años por todo el continente.